Prévenir et réparer les blocages des silos industriels tels que les coulées dans les tunnels, les voûtes, les ponts ou la ségrégation, avec le dévouteur de silos Sodimate.

Les industries manipulant divers produits chimiques peuvent connaître des problèmes de blocage dans leurs silos. Il est essentiel de comprendre les concepts de base impliqués dans un flux problématique pour choisir le bon équipement de déchargement.

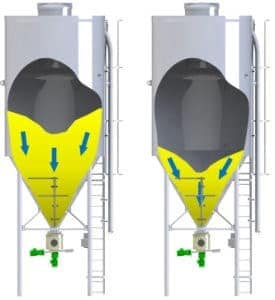

Les silos peuvent boucher et retenir la poudre, mais ils sont nécessaires lorsque le processus utilise peu de fournitures et nécessite une forte consommation de produits secs. Les principaux problèmes observés sont la création de blocages tels que les coulées en tunnel, les voûtes, les ponts ou la ségrégation. Nos solutions empêchent leur formation et présentent le scénario de décharge idéal, connu sous le nom de « débit de masse ».

Quelle est la fonction idéale de votre silo ?

Que se passe-t-il dans le silo qui entraîne des problèmes de débit ?

Les problèmes d’écoulement peuvent entraîner un blocage complet de la poudre ou une décharge discontinue sous le silo, ce qui se traduit par un dosage et des résultats inexacts. Une compréhension complète de chaque produit et de ses propriétés physiques est indispensable pour pouvoir dresser la liste des équipements appropriés. Pour les poudres qui ne s’écoulent pas librement, comme la chaux éteinte, Sodimate fournit un silo combiné à un dévouteur mécanique pour assurer une décharge continue. Si les produits sont sensibles à l’humidité, comme le Carbonate de Sodium, nous intégrons un déshumidificateur relié à la ligne de remplissage.

Types de questions

Cheminée ou Tunnel d’écoulement :

Pont ou voûte :

Ce type de blocage arrête complètement l’écoulement de la poudre. Cela se produit en raison de la pression statique à l’intérieur du cône du silo car le diamètre est progressivement réduit de 14 pieds à 8 pouces/ 4,3m à 0.21m. Lorsque le niveau de poudre est supérieur à 4 feet / 1,3 m, les ponts et les voûtes sont naturellement corrigés. Cependant, la zone en dessous de 4 feet / 1,3 m nécessite l’utilisation directe du dévouteur de Sodimate. Il empêche la formation de ponts ou de voûtes grâce à un ensemble de lames rotatives flexibles qui se déploient à l’intérieur de la poudre, de la ligne centrale à la paroi du cône.

Ségrégation due aux vibrations :

Se produit lorsque le silo subit des vibrations excessives. Les petites et grandes particules se séparent les unes des autres et divisent le silo en plusieurs zones de densités. Certaines zones se solidifient davantage, entraînant un blocage au niveau de la bride ou un dosage irrégulier lors du déchargement. Pour cette raison, Sodimate ne fournit pas de systèmes de vibration pour les silos. Au lieu de cela, notre dévouteur mécanique assure un écoulement doux qui intègre une trémie de transition sous le silo, pour stabiliser la densité et alimenter constamment les vis de dosage volumétrique à 100%.

Les blocages dans les silos peuvent également résulter d’une combinaison de ces problèmes.